制药厂GMP无尘净化车间洁净设计和施工标准

- 发布时间:2021-07-05

- 发布者: 买球(中国)净化

- 来源: 买球(中国)净化

- 阅读量:

一、 买球就先来了解一下什么是GMP标准,它的意义是什么?

1、什么是GMP标准

GMP标准是一套适用于制药、食品等行业的强制性标准,要求企业从原料、人员、施设备、生产过程、包装运输、质量控制等方面按国家有关法规达到卫生质量要求,形成一套可操作的作业规范帮助企业改善企业卫生环境,及时发现生产过程中存在的问题,加以改善。

GMP标准是药品加工企业必须达到的最基本的条件

2、实施GMP标准的意义

药品的质量不是被检验出来的,而是通过将药品生产的整个过程置于科学的、严密的、严格的管理和控制之下从而对药品的质量加以保证,所以,合格的药品要满足两个条件,一个是药品本身符合质量标准,另一个就是生产的全过程必须符合GMP,这也就是强制要求药品生产企业生产环境必须达到GMP标准的原因。

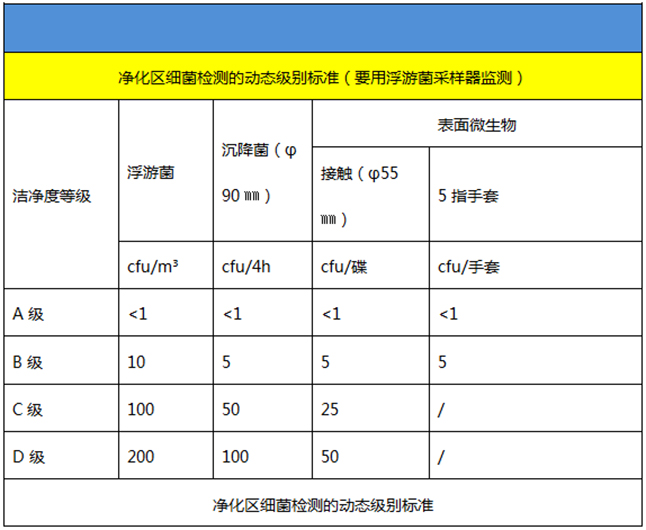

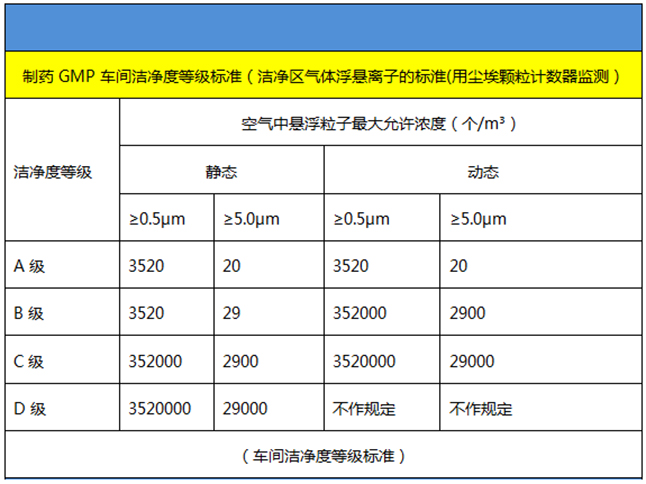

二、生物制药车间洁净区要求

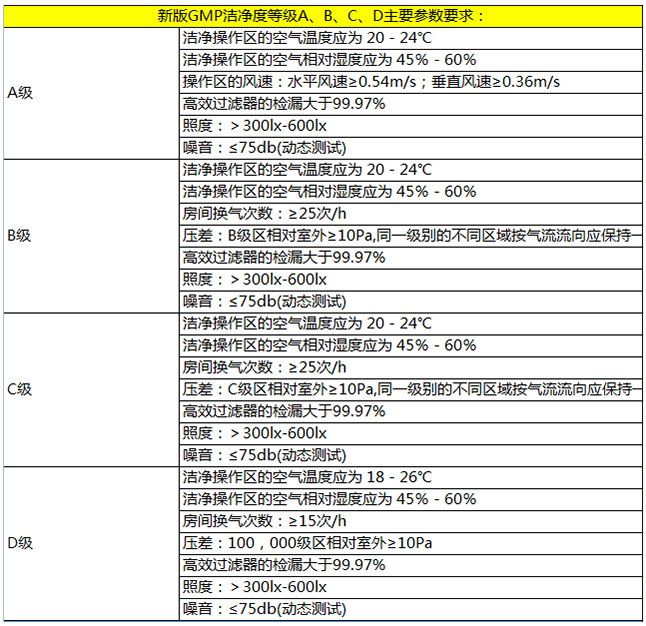

生物制药企业车间洁净区划分为A、B、C、D,四个级别区域。主要是以环境中的细菌数和尘埃粒子数为主要控制对象,同时,还对其环境温湿度压差照度噪声等作出了规定。下面买球就先来了解下生物制药企业车间洁净区的相关要求1、 GMP车间洁净区洁净度等级标准

2、GMP车间洁净区工作环境要求

说明:

> A级区:高风险操作区,如灌装区,放置胶塞桶,敞口安瓿瓶,敞口西林瓶的区域及无菌装配线或连接操作的区域。通常用层流操作台(罩)来维持该区的环境状态。

层流系统在其工作区域必须均匀送风,风速为0.36--0.54M/S,(指导值)。应有数据证明层流的状态并需要验证。在密闭的隔离操作区或手套箱内,可使用单向流或较低的风速。

> B级区:指无菌配制和灌装等高风险操作A级区所处的背景区域。

> C级区和D级区:指生产无菌药品过程中重要的程度较低的洁净操作区。

> A级,B级相当于百级,A级的背景环境要高一些,要求更严一些。

> C级相当于万级 D级相当于十万级

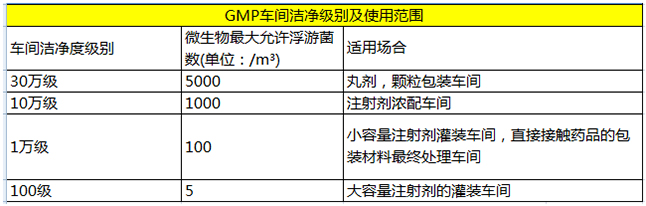

3、GMP车间洁净级别及使用范围

三、生物制药企业GMP净化车间的种类介绍

1、乱流式

空气由空调箱经风管与洁净室内的空气过滤器进入GMP净化车间,并由GMP净化车间两侧隔间墙板或高架地板回风。气流非直线型运动而呈不规则的乱流或涡流状态。此型式适用于GMP净化车间等级1,000-100,000级。

优点:构造简单、系统建造成本低,洁净室的扩充比较容易,在某些特殊用途场所,可并用无尘工作台,提高洁净室等级。

缺点:乱流造成的微尘粒子于室内空间飘浮不易排出,易污染制程产品。另外若系统停止运转再激活,欲达需求之洁净度,往往须耗时相当长一段时间。

2、层流式

层流式空气气流运动成一均匀的直线型,空气由覆盖率100%之的过滤器进入室内,并由高架地板或两侧隔墙板回风。此型式适用于GMP净化车间等级需定较高的环境使用,一般其洁净室等级为Class 1~100。其型式可分为二种:

(1)水平层流式:水平式空气自过滤器单方向吹出,由对边墙壁的回风系统回风,尘埃随风向排出GMP净化车间外,一般在下流侧污染较严重。

优点:构造简单,运转后短时间内即可变成稳定。

缺点:建造费用比乱流式高,室内空间不易扩充。

(2)垂直层流式:GMP净化车间房间天花板完全以ULPA过滤器覆盖,空气由上往下吹,可得较高的洁净度,在制程中或工作人员所产生的尘埃可快速排出室外而不会影响其它工作区域。

优点:管理容易,运转开始短时间内即可达稳定状态,不易为作业状态或作业人员所影响。

缺点:构造费用较高,弹性运用空间困难,天花板之吊架相当占空间,维修更换过滤器较麻烦。

3、复合式

复合式为将乱流式及层流式予以复合或并用,可提供局部超洁净的空气。

(1)洁净隧道:以HEPA或ULPA过滤器将制程区域或工作区域100%覆盖使GMP净化车间洁净度等级提高至10级以上,可节省安装运转费用。此型式需将作业人员之工作区与产品和机器维修予以隔离,以避免机器维修时影响工作及品质。ULSI制程大都采用此种型式。洁净隧道另有二项优点:A.弹性扩充容易;B.维修设备时可在维修区轻易执行。

(2)洁净管道:将产品流程经过的自动生产线包围并净化处理,将GMP净化车间洁净度等级提至100级以上。因产品和作业员及发尘环境相互隔离,少量之送风即可得到良好之洁净度,可节省能源,不需人工的自动化生产线为最适宜使用。药品、食品业界及半导体业界均适用。

(3)并装局部洁净室:将GMP净化车间等级10,000~100,000之乱流洁净室内之产品制程区的洁净度等级提高为10~1000级以上,以为生产之用;洁净工作台、无尘车间、洁净工作棚、洁净风柜即属此类。

对于制药车间的洁净要求和GMP标准您通过上文已经有所了解,当选择一家无尘净化装修工程公司的时候就能更好的判断对方的专业性,当然,也要看对象的资质和实力,多一些了解多一些 保障,避免因一些工程公司将项目二次分包和偷工减料,造成时间成本损失、财产损失、项目还不能如期落地等重大项目事故问题。